在现代制药工业中,生物发酵过程是抗生素、疫苗、酶制剂等生物药品生产的核心环节。该过程高度复杂,对温度、压力、pH值、溶氧量、搅拌速率及营养物质流加等参数的控制要求极为严苛。传统控制方式往往难以实现精准、稳定和高效的全局优化。西门子S7-1200系列可编程逻辑控制器(PLC)配合TIA博途(Totally Integrated Automation Portal)V16工程软件平台,并与先进的遥感信息系统(RSIS)深度融合,为制药厂生物发酵系统的智能化升级提供了强大、可靠且灵活的解决方案。

一、系统架构与核心组成

- 控制层核心 - S7-1200 PLC:作为系统的“本地大脑”,S7-1200 PLC负责执行发酵罐现场所有底层设备的直接控制。其模块化设计便于扩展,能轻松接入各类温度传感器、压力变送器、pH计、溶氧电极、流量计及电动调节阀等。其强大的处理能力和丰富的通信接口(如PROFINET、以太网)确保了高速、精确的数据采集与实时控制命令下发。

- 工程与监控平台 - TIA博途V16:该一体化工程框架是项目设计、编程、调试和运行的枢纽。

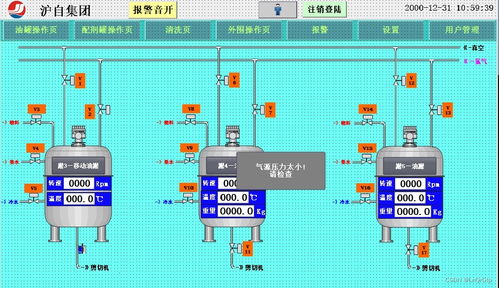

- 编程与组态:使用梯形图(LAD)、函数块图(FBD)或结构化文本(SCL)语言为S7-1200编写控制逻辑,实现发酵过程各阶段的顺序控制、PID回路调节(如温度串级控制)、联锁保护及报警管理。

- HMI/SCADA开发:通过WinCC组件,为操作人员创建直观的监控画面,实时显示发酵罐状态、工艺曲线、报警列表和历史数据,实现“一键式”批次启停与参数设置。

- 数据开放性:TIA Portal内置的OPC UA服务器功能,为与上层信息系统(如MES、ERP)及遥感信息系统进行安全、标准化的数据交换提供了桥梁。

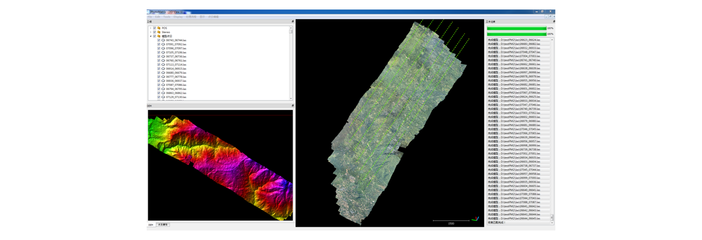

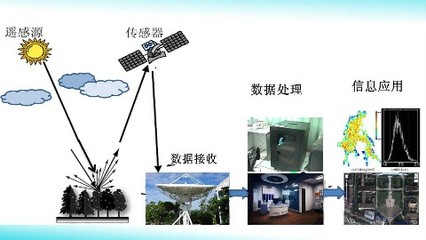

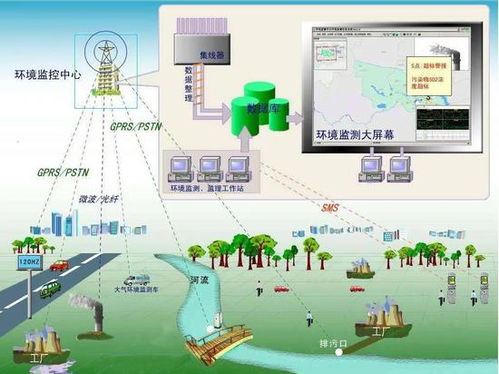

- 感知与决策增强层 - 遥感信息系统(RSIS):此处的RSIS可广义地理解为基于无线传感网络、物联网平台及空间地理信息技术的远程感知与信息管理系统。在发酵车间,它可能体现为:

- 无线传感节点:在大型发酵车间或户外储罐区,部署无线温度、振动传感器,补充有线网络的覆盖盲区,监控设备健康状态。

- 无人机/UAV巡检:配备热成像或气体检测仪的无人机,定期对车间外围管道、屋顶设备进行安全巡检,数据实时回传。

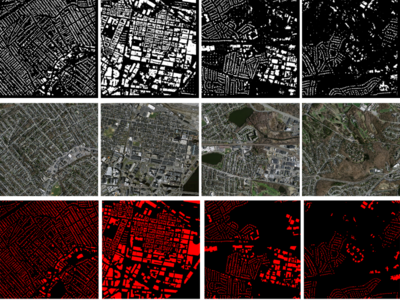

- 厂区环境监控:集成气象站数据、卫星遥感数据(如有),分析厂区周边环境(温湿度、空气质量)对车间洁净度与发酵过程的潜在影响。

- 资产与人员定位:通过UWB或RFID技术,实时追踪关键物料(如菌种罐)的运输轨迹及维护人员的位置,优化物流与调度。

二、集成应用与关键功能实现

- 全流程精准自动化控制:基于S7-1200的可靠逻辑,系统实现从培养基灭菌、接种、发酵过程控制到放料的全自动运行。TIA博途中的PID控制器能根据RSIS提供的环境温度提前修正发酵罐冷却水阀的开度,实现前馈补偿,提升温度控制精度。

- 过程参数融合与优化:PLC采集的实时罐内数据(pH、DO)与RSIS提供的环境数据、无线传感器数据在TIA博途或上层平台进行融合分析。通过建立高级模型(如人工神经网络),可预测菌体生长趋势和代谢产物浓度,动态优化补料策略和搅拌转速,从而提高产物得率和批次间一致性。

- 预测性维护与安全监控:RSIS中的无线振动传感器监测电机、搅拌桨运行状态,数据通过网关上传至系统。结合PLC记录的电机电流数据,利用算法分析早期故障特征,在设备失效前发出预警,安排计划性维护,避免非计划停产。无人机巡检发现的管道热异常点也能及时生成工单。

- 远程监控与移动管理:通过TIA博途的Web服务器功能或与云平台集成,授权工程师和管理人员可通过PC、平板或手机远程安全访问HMI画面,实时查看发酵状态,接收报警推送。结合RSIS的人员定位,可快速调度附近的工程师处理现场异常。

- 数据追溯与合规性:系统完整记录所有过程参数、操作事件、报警信息及RSIS的巡检数据,形成不可篡改的电子批记录。这些数据易于查询、分析和归档,完全满足制药行业GMP(药品生产质量管理规范)和FDA 21 CFR Part 11关于电子记录与电子签名的严格要求。

三、应用优势

西门子S7-1200 PLC与TIA博途V16的稳定、易用、开放,结合遥感信息系统的广域、灵活、智能感知能力,共同构建了一个面向制药生物发酵的“感-控-管”一体化解决方案。该方案不仅大幅提升了生产过程控制的自动化水平与精细化程度,保障了产品质量与生产安全,更通过数据驱动实现了工艺优化、预测性维护和远程运维,显著降低了运营成本,增强了企业的核心竞争力与合规保障能力,是制药工业迈向工业4.0和智慧工厂的坚实一步。