在工业4.0与智能制造浪潮的推动下,传统工厂管理模式正面临深刻变革。智慧工厂管理系统方案,旨在构建一个集移动应用(App)、小程序、公众号、企业网站及遥感信息系统于一体的综合性数字化平台,打通信息孤岛,实现工厂运营的全流程、可视化与智能化管理。

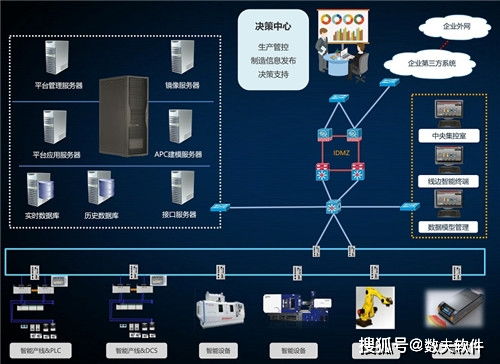

一、 核心架构:五位一体的协同网络

该方案并非单一软件,而是一个以数据为核心、以业务为驱动的协同网络:

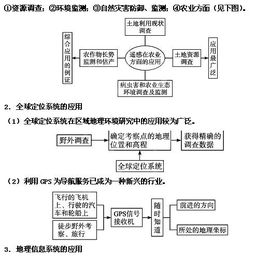

- 遥感信息系统(RSIS):作为系统的“感知神经”,通过部署在厂区的高精度传感器、物联网设备及无人机,实时采集环境数据(温湿度、空气质量)、设备状态(振动、温度、能耗)、物料流转、人员位置等信息,构建工厂的实时数字孪生模型。

- 中央管理平台(网站):作为系统的“智慧大脑”,是一个功能强大的Web端后台。它整合遥感数据与业务数据,提供全面的数据分析看板、生产计划排程、设备全生命周期管理、库存优化、质量追溯、能源管理及决策支持系统。管理者可在此进行宏观监控与深度调控。

- 移动应用(App):面向管理人员、工程师和巡检人员。提供深度功能,如远程设备操控、详尽的实时数据监控、AR辅助维修、工单处理、巡检路线规划与上报、以及复杂的报表生成与分析,满足专业场景下的移动办公需求。

- 微信小程序:定位为轻量化、高频次的应用入口。一线操作工人可快速扫码进行设备点检、报工、领取任务、查看工艺图纸;访客可通过小程序预约参观;供应商可查询订单状态。其即用即走的特性极大提升了操作便捷性。

- 微信公众号:承担信息推送与轻量交互角色。用于发布工厂通知、安全警示、培训资料、绩效公示,并可作为简易报修、意见反馈的入口,增强内部沟通与文化传播。

二、 关键应用场景与价值

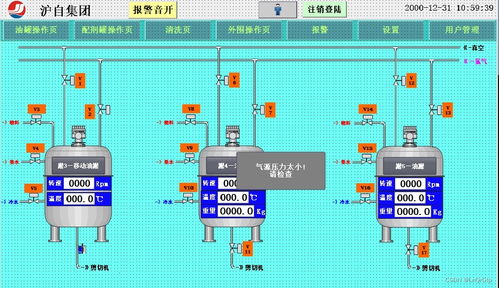

- 生产可视化与透明化:遥感数据与MES系统结合,在数字孪生模型中实时映射生产进度、设备状态,任何异常(如设备过热、生产线停滞)均能即时告警。

- 预测性维护:通过分析设备传感器传回的连续数据,平台可预测潜在故障,自动生成维护工单并推送至工程师App,变“被动维修”为“主动预防”,大幅减少停机损失。

- 人员与物料智能调度:利用室内定位技术(融合遥感信息),实时掌握人员位置与物料流向,优化调度效率。结合小程序,实现物料领取、配送的精准追踪。

- 安全与环境监控:遥感系统实时监测危险区域入侵、明火、烟雾、有害气体泄漏等,并联动公众号推送紧急警报,提升安全管理水平。

- 无纸化与协同作业:从工单下发、巡检记录到质量检验,全流程通过App或小程序完成,数据自动同步,提升协同效率与数据准确性。

三、 方案实施优势

- 全链路覆盖:从底层数据感知(遥感)、到中台管理(网站)、再到前端应用(App/小程序/公众号),覆盖工厂管理所有环节与角色。

- 数据驱动决策:多源数据融合分析,为生产优化、能耗控制、供应链管理提供精准的数据洞察。

- 弹性与集成性:采用模块化设计,可根据工厂需求灵活选配功能模块,并能与现有ERP、WMS等系统无缝集成。

- 用户体验至上:针对不同用户设计不同终端,专业与便捷并重,降低培训成本,提高系统采纳率。

- 持续进化能力:基于云端部署,系统可快速迭代更新,并利用积累的数据训练AI模型,不断优化预测与调度算法。

###

智慧工厂管理系统方案,通过整合遥感信息系统的实时感知与App、小程序、公众号、网站的多维交互能力,构建了一个立体化、智能化的工厂管理新生态。它不仅实现了运营效率的飞跃与成本的显著降低,更是企业迈向柔性制造、实现数字化转型的核心基础设施,为在激烈市场竞争中赢得先机奠定了坚实的技术基础。